در دنیای امروزی که مدیریت منابع آب و تولید مخازن ذخیرهسازی این ماده حیاتی از اهمیت بسزایی برخوردار است، روشهای نوین تولید مخازن پلیاتیلن بیشتر مورد توجه قرار گرفتهاند. از جمله این روشها، روش قالبگیری بادی یا دمشی بهعنوان یک فرایند پیشرفته و بهرهور، توانسته است به محبوبیت چشمگیری دست یابد. این فرایند، با ترکیبی از سرعت بالا، کارایی در مصرف مواد و توانایی در تولید مخازن با اشکال و اندازههای متنوع، بهعنوان یک راهکار متناسب با نیازهای متنوع بازار و صنعت آب شناخته شده است.

در این مقاله، به بررسی اجمالی از مراحل ساخت مخزن آب با روش دمشی میپردازیم. از انتخاب مواد اولیه و طراحی دقیق قالب تا فرایند قالبگیری بادی و سرانجام، باز شدن قالب و آمادهسازی مخزن، هر یک از این مراحل در بهبود کیفیت و عملکرد مخزن نهایی موثر هستند. همچنین، مزایا و معایب این روش با نگاهی دقیق مورد ارزیابی قرار خواهند گرفت تا خوانندگان را با ویژگیهای این روش آشنا کرده و در انتخاب روش مناسب برای تولید مخزن آب یاری کنیم.

ساخت مخزن آب پلیاتیلن در انواع مختلف

مخازن پلیاتیلن به دلیل ویژگیهای فیزیکی و شیمیایی خود، برای مصارف مختلف در انواع فرمها و حجمها تولید میشوند. یکی از انواع مخزن پلیاتیلن، مخزن افقی است. این نوع مخزن برای مکانهای با ارتفاع محدود مناسب است. این مخازن با ساختار افقی خود، بهراحتی در مکانهایی با ارتفاع محدود قرار میگیرد و تسهیل در عملیات نگهداری و استفاده را فراهم میکنند.

مخزن عمودی نیز یکی دیگر از انواع مخازن پلیاتیلن است که برای مکانهای با ارتفاع زیاد مناسب است. این نوع مخزن به دلیل ساختار عمودی خود، به بهرهوری بیشتر در فضاهای با ارتفاع بلند کمک میکند.

مخزن قیفی، مخزن مکعبی و مخزن زیر پله از دیگر انواع مخازن پلیاتیلن هستند. مخزن قیفی با شکل استوانهای و افقی برای ذخیرهسازی مایعات بهخوبی مناسب است. مخزن مکعبی با شکل مکعب و سطح صاف، برای فضاهایی که نیاز به مخزن با شکل منظم دارند، گزینهای ایده آل است. مخزن زیر پله نیز به دلیل شکل مناسب خود برای نصب زیر پلهها یا در فضاهای محدود که به کاربردهای خاصی نیاز دارند، انتخاب میشود. انواع مخازن پلیاتیلن با حجمهای مختلف، انعطافپذیری بالا و مقاومت در برابر شرایط محیطی مختلف، به گسترش کاربردهای خود در صنایع مختلف کمک کردهاند.

ساخت منبع آب پلیاتیلن با روش قالبگیری بادی یا دمشی

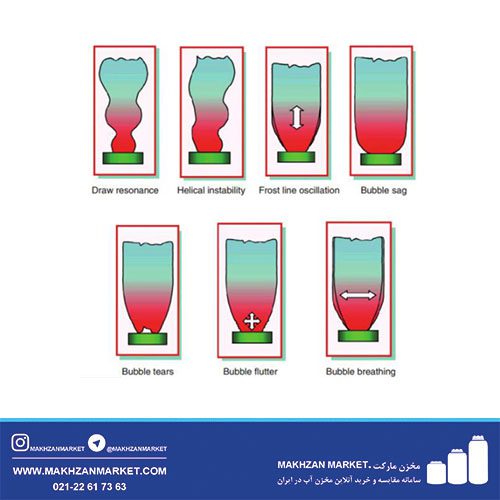

ساخت مخزن به روش دمشی یکی از روشهای پرکاربرد در تولید مخازن پلیاتیلن است. در این روش، پلیاتیلن بهصورت ذوب شده درون یک قالب گرم قرار میگیرد و سپس با استفاده از هوا یا گاز فشرده، پلیاتیلن به شکل دقیقی درون قالب تزریق میشود. مهمترین مرحله در این روش، خنکشدن پلیاتیلن در داخل قالب و به خود گرفتن شکل آن است.

ابتدا، قالب گرم به دلیل تماس با پلیاتیلن ذوب شده و به دمای مورد نیاز میرسد. سپس پلیاتیلن درون قالب ریخته شده و قالب بسته میشود. در مرحله بعد هوا یا گاز فشرده به قالب تزریق میشود. این فشار باعث استفاده اتیلن از کل سطح قالب و پیشرفت به سمت دیوارههای قالب میشود. هوا یا گاز فشرده درون قالب همچنین باعث خنکشدن سریعتر پلیاتیلن و تثبیت شکل آن میشود.

پس از اتمام فرایند تزریق، قالب باز میشود و مخزن آماده برای خروج است. در این روش به دلیل استفاده از یک قالب گرم، سطح داخلی مخزن صاف و بدون خطوط یا جوشهای قابلرؤیت است.

مزایا ساخت مخزن آب به روش دمشی

ساخت مخزن به روش دمشی بهعنوان یک فناوری پیشرفته در صنایع تولید مخازن، با ویژگیها و مزایای خاص خود، جایگاه بسیار مهمی را به دست آورده است. این روش، با سرعت بالا، صرفهجویی در مصرف مواد و قابلیت شکلدهی به محصولات پیچیده، بهعنوان یک انتخاب مؤثر برای تولید مخازن با اندازهها و شکلهای متنوع شناخته میشود. روش دمشی یا بادی در تولید مخازن پلیاتیلن با مزایای چشمگیری همراه است. یکی از این مزایا، سرعت بالای تولید است. این روش بهویژه در مواقعی که نیاز به تولید حجم زیادی از مخازن وجود دارد، عملکرد بینظیری دارد. با این سرعت بالا، تولید مخازن در زمان کوتاهتر انجام میشود و توانایی پاسخگویی به تقاضای بازار را افزایش میدهد.

صرفهجویی در مصرف مواد نیز یکی دیگر از این مزایاست. در این روش، مصرف مواد بهینه و بهصرفهتر است، زیرا پلاستیک ذوب شده تنها در نواحی مشخص محصول جریان پیدا میکند. این به معنای مقدار کمتری مواد مصرفی و همچنین کاهش هدررفت مواد است و محیطزیست را حفظ میکند.

قابلیت شکلدهی به محصولات پیچیده نیز یک مزیت اساسی است. روش دمشی این امکان را فراهم میکند که محصولات با جزئیات ریز و پیچیده با طراحیهای متنوع و خاص تولید شوند. این مزیت به تولید کالاهایی با ارزش افزوده بالا و تنوع بیشتر در بازار کمک کند.

کاهش هدررفت انرژی نیز از دیگر مزایاست که این روش ارائه میدهد. با بهرهگیری از فناوریهای مدرن، مصرف انرژی در روش دمشی بهشدت کاهش مییابد که این امر همراه با کاهش هزینهها و حفظ منابع طبیعی، موجب ارتقای پایداری در تولید مخازن پلیاتیلن میشود.

نداشتن خطوط اضافی نیز یکی از ویژگیهای مثبت این روش است. کاهش خطوط اضافی در ساختار مخزن به استحکام نهایی آن افزوده و همچنین ظاهر پایانی بهتری را فراهم میآورد. این مزیت ظاهری، به مخازن تولید شده جلوه ویژهای میبخشد.

معایب ساخت تانکر آب به روش دمشی

بهرغم مزایا و کاربردهای بسیار این روش، باید به معایب آن نیز توجه کرد. یکی از این معایب، مقاومت کمتر مخازن تولید شده با روش بادی یا دمشی نسبت به روشهای دیگر است. این امر ممکن است در مواجهه با شرایطی که نیاز به مقاومت بیشتری دارند، مثل تحتفشار بودن یا دماهای خاص، به چالش کشیده شود.

معایب دیگر نیز شامل محدودیت در ابعاد مخازن است. روش بادی یا دمشی در تولید مخازن با ابعاد بسیار بزرگ ممکن است با مشکلاتی روبرو شود و محدودیتهایی در این زمینه ایجاد کند.

همچنین، در ایجاد جزئیات سطحی مخازن، این روش ممکن است دقت کمتری نسبت به روشهای دیگر داشته باشد. این امر برای مخازنی که نیاز به سطح بیرونی با جزئیات زیاد دارند، به چالش کشیده میشود.

در نهایت، مصرف انرژی بالاتر نیز یکی از معایب قابلتوجه این روش است. ممکن است در مواقعی که به بهرهوری انرژی حساسیت بیشتری وجود دارد، این مسئله بهعنوان یک محدودیت اقتصادی مطرح شود.

جمعبندی

استفاده از روش قالبگیری بادی یا دمشی برای ساخت مخازن پلیاتیلن بهعنوان یک فرایند پیشرفته و بهینه در صنعت تولید مخازن آب مطرح میشود. این روش با امکاناتی چون سرعت بالای تولید، صرفهجویی در مصرف مواد، قابلیت شکلدهی به محصولات پیچیده، کاهش هدررفت انرژی و عدم نیاز به خطوط اضافی، از مزایا ویژهای برخوردار است. انتخاب مواد اولیه مانند پلیاتیلن به دلیل خصوصیات مورد نیاز، مرحله طراحی دقیق قالب، قالبگیری بادی بادقت بالا و سرانجام، باز شدن قالب و آمادهسازی مخزن نهایی، مراحل اصلی این فرایند را تشکیل میدهند. این روش نهتنها به تولید مخازن باکیفیت کمک میکند؛ بلکه از نظر اقتصادی و محیطی نیز بازدهی بالایی را به دنبال دارد. در نهایت، معایبی همچون مقاومت کمتر و محدودیت در ابعاد باید در کنار مزایا در نظر گرفته شوند تا انتخاب روش مناسب بر اساس نیازها و مشخصات مخزن تصمیمگیری شود.

مقالات مرتبط رو حتما ببینید

نظر شما برای ما با ارزشه

0 دیدگاه